世界最长跨海大桥

港珠澳大桥创多个世界首次 武汉近20家企业参与设计和建设

世界最大升船机

三峡升船机40分钟送船过大坝 部分主体设备武船制造

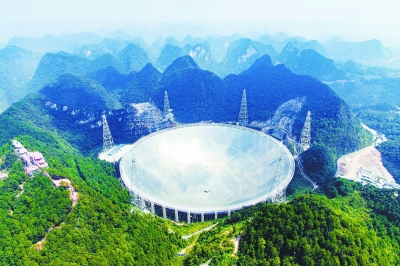

世界最大单口径射电望远镜

“天眼”保持30年国际领先 武船攻克三大建造难题之一

9月18日,世界上技术难度最高、规模最大的升船机——三峡升船机正式进入试通航阶段。这也是世界最大水利枢纽三峡工程的最后一个建设项目。9月25日,历时22年设计和建造,有“天眼”之称的500米口径球面射电望远镜(FAST)在中国贵州正式启用。9月27日,全球最长跨海大桥——港珠澳大桥主体桥梁正式贯通。

半个月内,中国的超级工程不断刷新世界之最。令人振奋的是,武汉企业参与了上述三项超级工程设计和建设,为中国建设贡献了武汉力量。

武船为中国“天眼”做出突出贡献 精准吊装4450块反射面板

位于贵州省平塘县的500米口径球面射电望远镜

(记者汪文汉 通讯员晓佳)9月25日,世界最大的500米口径球面射电望远镜(FAST)落成启用仪式在贵州平塘隆重举行,这个全球瞩目的“天眼”终于睁开了眼睛。它眼望无数星辰,将人类探知宇宙奥秘的视野扩大至宇宙边缘,同时将在未来20-30年保持国际领先水平。

FAST背后凝聚了无数科学家和建设者的智慧和汗水,同样也离不开武船人孜孜不倦的追求、坚持不懈的努力。

武船承担的反射面单元安装工程即被公认为是其建造过程中的三大难题之一。FAST工程4450块反射面单元的安装位置分布在口径500米的球面索网、离地面高度4.3米-50米不等的空间节点盘上,吊装空间跨度、幅度之大前所未有;反射面单元为铝合金管件桁架结构,共计216种类型,分三角形和异形四边形两种形状,在空中安装过程中需严格控制反射面单元的变形和精度;反射面安装过程中还与其他工程子系统存在干涉和成品保护问题等,这都需拿出一揽子解决办法和措施。

今年7月3日上午11时45分,FAST最后一块反射面单元成功吊装,FAST主体工程顺利完工。最后的吊装技术十分尖端,与其他各块间距为56毫米,每一个螺栓间距1毫米。长江日报记者曾见证了最后一块反射面单元成功吊装的全过程。反射面单元安装提前工期一个月完工,且在历时311天的施工中未发生一起安全事故,武船的质量和信誉得到了业主和现场各方的高度评价。

8月底,FAST安装工程如期进行了竣工验收,并得到验收组的肯定和好评。

通过FAST安装工程,全面提升了武船特种设备的安装能力,目前已授权专利4项,受理专利2项,申报技术创新课题成果1项。

武船也因此获得了中科院国家天文台颁发的优秀项目部、突出贡献单位荣誉称号。

周永和:创新设计制造多个吊装神器

今年41岁的周永和,是武船集团一名职工,从去年5月3日到今天,担任世界最大单口径射电望远镜FAST反射面板的吊装拼板工程的生产主管。500多个日夜,周永和吃住都在贵州平塘县一个山沟里,精确拼接起40多万块反射面板,组合起一个真正的世界级工程。在这个领域,周永和算得上世界级工匠了。

刚开始,面对这个世界级的“大镜子”,周永和也深感无从下手。因为它是个圆锅形,直径是最大的,面板又多,种类也多,首先考虑的是如何把每一块面板顺利、准确、安全地安装到位。

40多万块小反射面板组装成规格不一的4000多块大反射面板,其中单片最大面积约120平方米,最大重量超过1吨,由于强度低,还容易变形。把它们一个个起吊数十米高,空中运送数百米,下落安装,不能有一点磕碰污损,面板相互间的吻合误差不能超过两毫米,这简直是一个前人从未领教过的挑战。

吊装方案确定后,吊装设备的设计制造就是决定工程能否顺利实施的关键环节。周永和团队经过反复讨论、运用多种工程软件不断校核,对多种新型设计进行试制、试验,最终完成了缆索吊、转运机车、中心小环梁、柔性吊装系统等各种吊装设备设计、制造及安装器具的选型和采购任务。其中,主承力结构采用屈服强度590MPa以上的HG70E钢板,减轻吊装设备自重,不对圈梁产生塑性变形等破坏性影响;采用新型液压盘式制动器,使吊装设备运行中承载索不会松动、滑脱;创新设计的双吊耳吊钩可简单快捷地实现反射面单元空中二次转接;制造专用反射面单元吊具,用于反射面单元的吊装精度及姿态调整。以上创新设计思路及成果使吊装设备充分满足了工程对其安全性、可靠性、可重复使用性的要求,被业主评价为完成安装工作的一件神器。

当时有一大难题:什么样的整体吊装模式才能够完成这项工作?经过反复讨论试验,周永和选择用圆规模式进行吊装。

他们在FAST圆心的馈源舱位置修建一个环梁,作为圆规的中心支撑点,在这只巨碗的碗边架起一圈钢梁轨道,在轨道上运动的机车成为第二个支撑点,两个支撑点之间由两根粗钢缆连接。安装的时候,反射面板首先被吊装到圈梁轨道上,然后机车在圈梁轨道上转动,把面板运送到预定位置的缆索吊上,由缆索吊沿钢缆吊装到指定位置。

周永和介绍说:就是从中间牵一根线,然后沿着这个250米的半径,画一个圆,这样的话,就能够把4450块面板准确送到位。

FAST落成启用后,周永和并没有急于离开,仍坚持在那里做最后的收尾和维护工作,从10月1日以来一天都没有休息。周永和告诉记者,这次施工中遇到很多难题都被破解了,给我最大的启示就是精细和创新,在施工时一定非常精细和精准,在方法和方式上一定要创新,只有二者完美结合,才能使工程更加精确到位。

(记者汪文汉)

武船承制世界最大“船舶电梯” 40分钟可送船通过三峡大坝

三峡升船机试通航现场

记者汪文汉

今年9月18日15时20分,随着“船只可以进船厢”广播的响起,长江三峡9号船缓缓驶入三峡升船机承船厢,从大坝上游到达下游,标志着三峡工程“收官之作”、武船集团参与建造的世界最大升船机——三峡升船机正式进入试通航阶段。

本次试通航为期半年,为三峡升船机正式通航的前期阶段,在试通航过程中将逐步提高三峡升船机运行的稳定性和可靠性。

船舶“坐电梯”40分钟过三峡大坝

三峡升船机过船规模3000吨级,总爬升吨位约15500吨,最大提升高度113米,是目前世界上技术难度和规模最大的升船机,堪称世界最大“船舶电梯”。船舶“坐”这个“电梯”通过三峡大坝,全程只需约40分钟至1小时。三峡升船机的建成和投入使用,为船只过坝提供了快速通道。

武船集团在中船重工集团公司的统一领导下,承制、安装了三峡升船机主体设备承船厢结构和承船厢机械设备。针对三峡升船机制造、安装的特点和难点,武船将三峡升船机分为了结构制造、机械设备制造、结构安装、机械设备吊装、机械设备安装、系统组装、单机调试、联机调试、实船调试、试通航十个阶段。武船对各个阶段的关键技术进行研究分析,研制了大径镗孔一体化加工设备、大型螺杆安装机,确定了大型箱梁精度控制工艺、船厢结构安装反变形工艺、船厢驱动系统安装工艺、安全机构、对接锁定机构安装工艺等关键技术方案,并完成了多项技术创新成果。

武船从2012年10月开始三峡升船机现场安装,克服了众多不利因素影响,顺利完成了超大型升船机船厢结构及众多国内首创的相关机械设备的安装工作。

200米长同步轴系统实现单人手动转动

2013年底,武船集团完成了三峡升船机试验,成功完成了三峡升船机驱动机构同步轴系统的安装和船厢水漏空工况两项重大试验。

据悉,同步轴系统安装精度要求非常高,在全长200米的长度范围内,同轴度需达到1毫米,安装精度之高为国内罕见。在全体员工的不懈努力下,项目部克服种种困难,攻克多个技术难关,成功完成了同步轴系统的安装任务,且各项安装精度指标均达到规定的技术要求,得到了业主和专家的一致好评。特别是实现了单人手动将全长200米的同步轴系统自由转动,四个驱动点同时转到的奇迹,得到了三峡集团公司的高度评价。

船厢水漏空工况试验是模拟船厢发生意外事故时,厢内水漏空,以致比平衡重块轻8500吨,系统平衡被打破,此时安全机构将自主锁定船厢,从而保证船厢的安全。此次工况试验非常危险,船厢受拉达8500吨,对船厢结构和安全机构的整体制造安装质量要求极高。整个试验过程安全顺利,船厢在安全机构的锁定下,纹丝不动。试验的成功充分反映了承船厢结构的装焊质量及安全机构的安装质量优良,从而为三峡升船机的安全运行提供了有力保障。

2015年12月,武船集团完成了首次实船试验,为了保证升船机的整体运行效率和稳定性,武船组织工程技术人员深入研究其控制原理,对三峡升船机的系统调试进一步优化,实现三峡升船机众多机械设备的控制性动作试验,制定了一套系统性的调试方案,在调试过程中严格控制、逐步推进、精益求精,顺利完成了实船试航、试通航等多个节点。

港珠澳大桥六成工程“武汉造”

长波巨浪中“穿针绣花”

九洲航道桥“风帆”造型的上塔柱在竖转提升中 杨巍 摄

记者韩玮 通讯员张静 隋业辉 刘家华

近日,世界最长的跨海大桥——伶仃洋上的港珠澳大桥主体桥梁全线贯通,其设计使用寿命长达120年。在这项超级工程的建设中,武汉近20家企业参与设计和建设,六成工程“武汉造”。中国顶尖桥隧工程师们在伶仃洋开辟着创新之路,创下了多个世界首次,填补了多项技术空白。日前,长江日报记者走近设计、建设团队,揭秘不为人知的幕后故事。

“海底山峰”间、澳门机场主航线上作业

桥梁建设标准高过英美等发达国家

9月27日,港珠澳大桥主体桥梁贯通当天,中铁大桥局港珠澳大桥项目经理谭国顺刚过64岁生日,这也是他在这一项目上度过的第5个生日。他说,自己超龄“服役”,竭尽所能完成了职业生涯的最后一件作品。这是46年建桥生涯的完美注脚。作为一名中国桥梁建设者,他无比骄傲。

在港珠澳大桥的项目建设中,中铁大桥局承建了九洲航道桥、非通航孔桥、珠澳口岸人工岛连接桥,占海上桥梁段建设的1/3。复杂的海床结构、恶劣的自然环境、超长的跨海距离每一项,都是巨大挑战。

伶仃洋是珠江最大的喇叭形河口湾,其下有两个深海沟。长波涌浪是最大的“拦路虎”。谭国顺说,浪涌中,组合梁在吊钩上来回晃动。一片组合梁重达2000吨,一旦掉下来,桥墩、吊船甚至施工人员都会遭受灭顶之灾!“架一片梁所花时间是平时的四五倍。”

海底,则遍布高强度的孤石,犹如“海底山峰”,打桩成了大难题。

“钻孔施工中,有3个桥墩都在最后一根桩时遇到孤石,造成钻头无法钻入或孔位倾斜。”中铁大桥局九洲航道桥工区副经理王义信称,“800吨的浮吊在风浪大时吊钩左右摆动可达2米,在这种环境下作业就像‘海上绣花’,难度极大。”

26-9号桩长71米,有40米都是孤石,只能用锤头慢慢砸,花了一个半月才打下去。

如此恶劣的环境下施工,这座桥梁的建设标准仍是世界最高。谭国顺介绍,比如承台、墩身在工厂里一次性预制,这是世界首次;将几千吨的大型承台墩身一起吊装,埋入海床下,并与桩基精确对接,也是世界首次。

“承台墩身安装垂直度偏差要求控制在1/3000之内,而以前的桥梁建设允许1/100;平面偏移要小于1厘米。”谭国顺说,“远远高出英美等发达国家的桥梁标准。”

此外,大桥局建设的九洲航道桥正处在澳门机场主要航线上,在吊装重达1168吨的“风帆”造型上塔柱时,不能使用超高的大型吊船吊机。这谈何容易?

谭国顺说,经过技术团队攻关,发明了一次性整体“竖转提升”技术,也是世界首次——将上塔柱整体吊至桥面预先拼装好的横移滑道上,利用液压千斤顶缓慢提升上塔柱,同时沿滑移轨道向前滑移,使其逐步竖转。

中铁大桥局二公司工区总工程师徐瑜回忆,其中一个“风帆”吊装前,他在现场待了3天3夜,前后没睡足5个小时。竖转提升一直从早8时持续到晚11时。随着现场指挥一声“提升到位”,现场一片欢呼,“太激动了!”这一方案的成功实施,填补了国内空白。

500人团队孤岛坚守6年自主研发

由人体脊椎生发灵感打破国外技术垄断

港珠澳大桥岛隧工程是世界唯一深埋沉管隧道,也是世界最大沉管隧道,由33节沉管拼接而成。每节沉管长180米,重约8万吨,体量相当于一艘航母。

“如此大规模的沉管预制,在国内还是第一次,在世界范围内也没有多少经验可供借鉴。”中交二航局港珠澳大桥岛隧项目总工程师周光强说。

2010年底2011年初,中交二航局项目部踏上珠海外海上的一个荒岛——牛头岛,开始沉管预制厂的建设。孤悬大海,没水没电,沉管生产所用的各种设备和钢材、河沙、石料、水泥、添加剂等原材料都靠船从陆上运来。

“我们是摸着石头过河。”周光强说,为掌握世界最大沉管隧道的预制生产技术,他们曾到荷兰、日本等公司考察,但对方只提供技术咨询,核心技术保密。“当时团队上下众志成城——一定要自主研发,为中国未来海上超级桥隧工程奠定技术基础。”

沉管的混凝土好比人体的脂肪肉身,钢筋好比骨架。由于钢筋笼总体硬度偏软,在沉管足尺模型试验段钢筋笼顶推试验时,变形非常大,稳定性差,直接影响安装精度和预制质量。

一时间,技术团队犯了难。某天,周光强长期伏案研究后感到后背不适,他下意识地用手扶住了腰,突然灵光乍现:人类因为有了脊椎,柔软的身体才能站得直、坐得稳,何不在钢筋笼中加一道“脊椎”?由此,钢筋笼“劲性骨架”应运而生。新增劲性骨架后,钢筋笼整体硬度提升,顶推过程中可确保无位移变形。

2012年8月,周光强带领他的团队实现了国内海底沉管预制零的突破。最终,整个钢筋骨架用量相当于一座埃菲尔铁塔。

中铁大桥院承担了岛隧工程的施工监理。该院港珠澳大桥岛隧工程总监办副总监蒋伟平说,这33个堪比航空母舰的沉管,要在变幻的洋流里对接,误差不能超过4厘米,“就如同在大风里穿针”。

从踏上孤岛,到今年9月完成16节管节预制,管理人员、技术员、一线操作工,500余人在这座岛上一待就是近6年,中交二航局承担了整个海底隧道沉管预制的近半工作量。今年42岁的周光强调侃在岛上如同坐牢,这么多年仅回过4次重庆老家。

目前,海底隧道已成功沉放28节管节,还在继续穿越伶仃洋,这艘巨型“航母”的完工指日可待。

来源:长江日报

编辑:姚 兰

编审:孙国海

请输入验证码